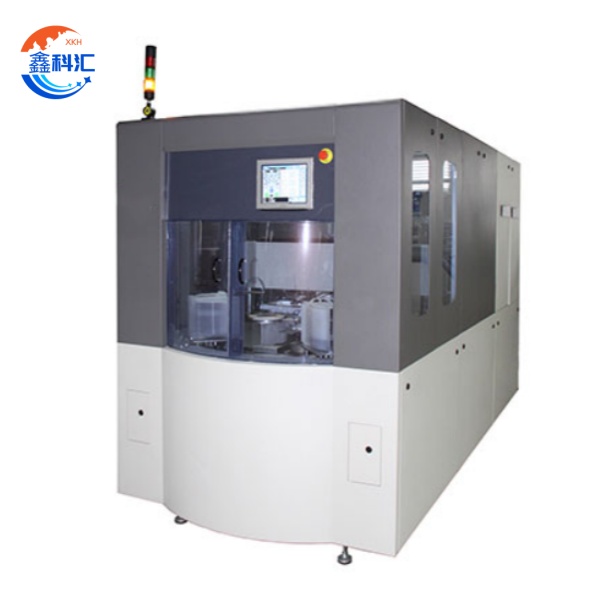

Utrustning för waferförtunning för bearbetning av safir-/SiC-/Si-wafers i 4–12 tum

Arbetsprincip

Waferuttunningsprocessen sker genom tre steg:

Grovslipning: En diamantskiva (kornstorlek 200–500 μm) avlägsnar 50–150 μm material vid 3000–5000 rpm för att snabbt minska tjockleken.

Finslipning: En finare skiva (kornstorlek 1–50 μm) minskar tjockleken till 20–50 μm vid <1 μm/s för att minimera skador under markytan.

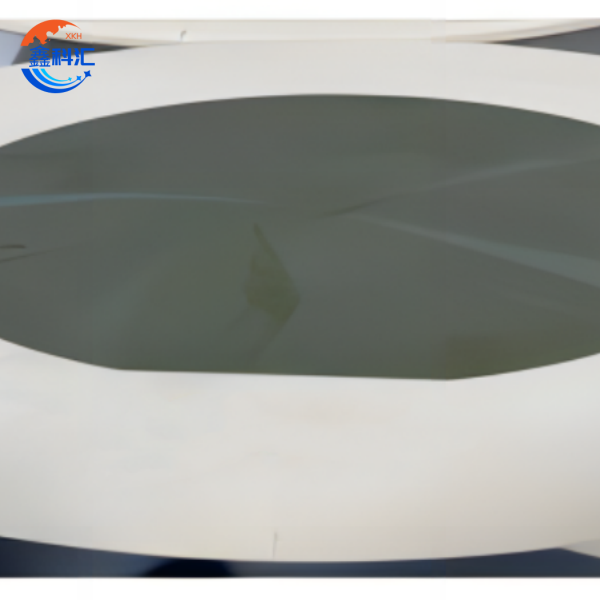

Polering (CMP): En kemisk-mekanisk uppslamning eliminerar kvarvarande skador och uppnår Ra <0,1 nm.

Kompatibla material

Kisel (Si): Standard för CMOS-wafers, uttunnad till 25 μm för 3D-stapling.

Kiselkarbid (SiC): Kräver specialiserade diamantskivor (80 % diamantkoncentration) för termisk stabilitet.

Safir (Al₂O₃): Uttunnad till 50 μm för UV-LED-applikationer.

Kärnsystemkomponenter

1. Slipsystem

Dubbelaxlig slipmaskin: Kombinerar grov-/finslipning i en enda plattform, vilket minskar cykeltiden med 40 %.

Aerostatisk spindel: Hastighetsområde 0–6000 rpm med <0,5 μm radiell rundgång.

2. System för hantering av skivor

Vakuumchuck: >50 N hållkraft med ±0,1 μm positioneringsnoggrannhet.

Robotarm: Transporterar 4–12-tums wafers med 100 mm/s.

3. Styrsystem

Laserinterferometri: Tjockleksövervakning i realtid (upplösning 0,01 μm).

AI-driven feedforward: Förutsäger hjulslitage och justerar parametrar automatiskt.

4. Kylning och rengöring

Ultraljudsrengöring: Avlägsnar partiklar >0,5 μm med 99,9 % effektivitet.

Avjoniserat vatten: Kyler wafern till <5 °C över omgivningstemperatur.

Kärnfördelar

1. Ultrahög precision: TTV (total tjockleksvariation) <0,5 μm, WTW (variation i tjocklek inom wafern) <1 μm.

2. Integrering av flera processer: Kombinerar slipning, CMP och plasmaetsning i en maskin.

3. Materialkompatibilitet:

Kisel: Tjockleksreduktion från 775 μm till 25 μm.

SiC: Uppnår <2 μm TTV för RF-applikationer.

Dopade wafers: Fosfordopade InP-wafers med <5 % resistivitetsdrift.

4. Smart automation: MES-integration minskar mänskliga fel med 70 %.

5. Energieffektivitet: 30 % lägre strömförbrukning via regenerativ bromsning.

Viktiga tillämpningar

1. Avancerad förpackning

• 3D-kretsar: Waferuttunning möjliggör vertikal stapling av logik-/minneschip (t.ex. HBM-stackar), vilket ger 10 gånger högre bandbredd och 50 % minskad strömförbrukning jämfört med 2,5D-lösningar. Utrustningen stöder hybridbonding och TSV-integration (Through-Silicon Via), vilket är avgörande för AI/ML-processorer som kräver <10 μm sammankopplingsdelning. Till exempel möjliggör 12-tums wafers som tunnas ut till 25 μm stapling av 8+ lager samtidigt som <1,5 % skevhet bibehålls, vilket är avgörande för LiDAR-system för fordon.

• Fan-Out-kapsling: Genom att minska wafertjockleken till 30 μm förkortas sammankopplingslängden med 50 %, vilket minimerar signalfördröjningen (<0,2 ps/mm) och möjliggör 0,4 mm ultratunna chiplets för mobila SoC:er. Processen utnyttjar spänningskompenserade slipningsalgoritmer för att förhindra skevhet (>50 μm TTV-kontroll), vilket säkerställer tillförlitlighet i högfrekventa RF-applikationer.

2. Kraftelektronik

• IGBT-moduler: Gallring till 50 μm minskar värmeresistansen till <0,5 °C/W, vilket gör att 1200 V SiC MOSFET kan arbeta vid 200 °C övergångstemperaturer. Vår utrustning använder flerstegsslipning (grov: 46 μm korn → fin: 4 μm korn) för att eliminera skador under ytan, vilket uppnår >10 000 cykler av termisk cyklingstillförlitlighet. Detta är avgörande för elbilsväxelriktare, där 10 μm tjocka SiC-wafers förbättrar switchhastigheten med 30 %.

• GaN-på-SiC-kraftförstärkare: Waferförtunning till 80 μm förbättrar elektronmobiliteten (μ > 2000 cm²/V·s) för 650V GaN HEMT:er, vilket minskar ledningsförluster med 18 %. Processen använder laserassisterad dicing för att förhindra sprickbildning under förtunningen, vilket uppnår <5 μm kantflisning för RF-effektförstärkare.

3. Optoelektronik

• GaN-på-SiC-lysdioder: 50 μm safirsubstrat förbättrar ljusutvinningseffektiviteten (LEE) till 85 % (jämfört med 65 % för 150 μm wafers) genom att minimera fotoninfångning. Vår utrustnings ultralåga TTV-kontroll (<0,3 μm) säkerställer enhetlig LED-emission över 12-tums wafers, vilket är avgörande för Micro-LED-skärmar som kräver en våglängdsuniformitet på <100 nm.

• Kiselfotonik: 25 μm tjocka kiselskivor möjliggör 3 dB/cm lägre utbredningsförlust i vågledare, vilket är avgörande för optiska sändtagare på 1,6 Tbps. Processen integrerar CMP-utjämning för att minska ytjämnheten till Ra <0,1 nm, vilket förbättrar kopplingseffektiviteten med 40 %.

4. MEMS-sensorer

• Accelerometrar: 25 μm kiselskivor uppnår ett signal-/brusförhållande (SNR) på >85 dB (jämfört med 75 dB för 50 μm skivor) genom att öka känsligheten för förskjutning i provmassa. Vårt dubbelaxliga slipningssystem kompenserar för spänningsgradienter, vilket säkerställer <0,5 % känslighetsdrift över -40 °C till 125 °C. Tillämpningar inkluderar detektering av bilolyckor och AR/VR-rörelsespårning.

• Trycksensorer: Gallring till 40 μm möjliggör mätområden på 0–300 bar med <0,1 % FS-hysteres. Genom att använda tillfällig bindning (glasbärare) undviker processen waferbrott under baksidesetsning, vilket uppnår en övertryckstolerans på <1 μm för industriella IoT-sensorer.

• Teknisk synergi: Vår utrustning för waferförtunning förenar mekanisk slipning, CMP och plasmaetsning för att hantera olika materialutmaningar (Si, SiC, safir). GaN-på-SiC kräver till exempel hybridslipning (diamantskivor + plasma) för att balansera hårdhet och termisk expansion, medan MEMS-sensorer kräver ytjämnheter på under 5 nm via CMP-polering.

• Branschpåverkan: Genom att möjliggöra tunnare, mer högpresterande wafers driver denna teknik innovationer inom AI-chip, 5G mmWave-moduler och flexibel elektronik, med TTV-toleranser <0,1 μm för vikbara skärmar och <0,5 μm för LiDAR-sensorer för fordon.

XKH:s tjänster

1. Anpassade lösningar

Skalbara konfigurationer: 4–12-tums kammarkonstruktioner med automatisk lastning/lossning.

Dopningsstöd: Anpassade recept för Er/Yb-dopade kristaller och InP/GaAs-wafers.

2. Helhetssupport

Processutveckling: Kostnadsfria provkörningar med optimering.

Global utbildning: Tekniska workshops årligen om underhåll och felsökning.

3. Bearbetning av flera material

SiC: Waferförtunning till 100 μm med Ra <0,1 nm.

Safir: 50 μm tjocklek för UV-laserfönster (transmittans >92 % vid 200 nm).

4. Värdeskapande tjänster

Förbrukningsmaterial: Diamantskivor (2000+ wafers/livslängd) och CMP-slam.

Slutsats

Denna utrustning för waferförtunning levererar branschledande precision, mångsidighet i flera material och smart automation, vilket gör den oumbärlig för 3D-integration och kraftelektronik. XKH:s omfattande tjänster – från anpassning till efterbehandling – säkerställer att kunderna uppnår kostnadseffektivitet och utmärkt prestanda inom halvledartillverkning.