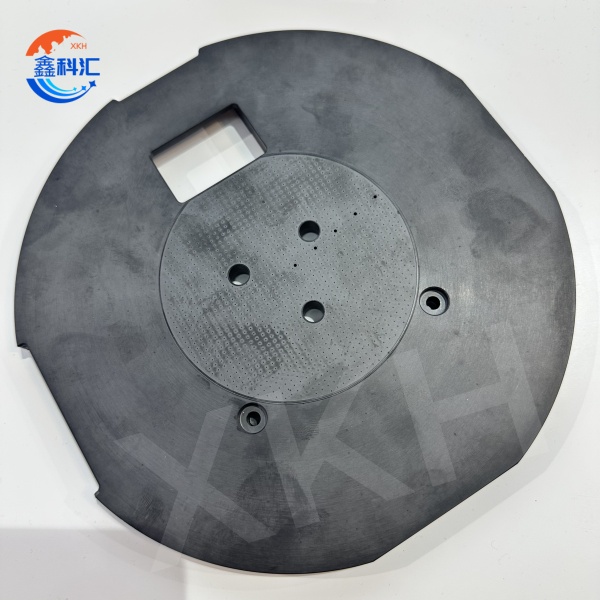

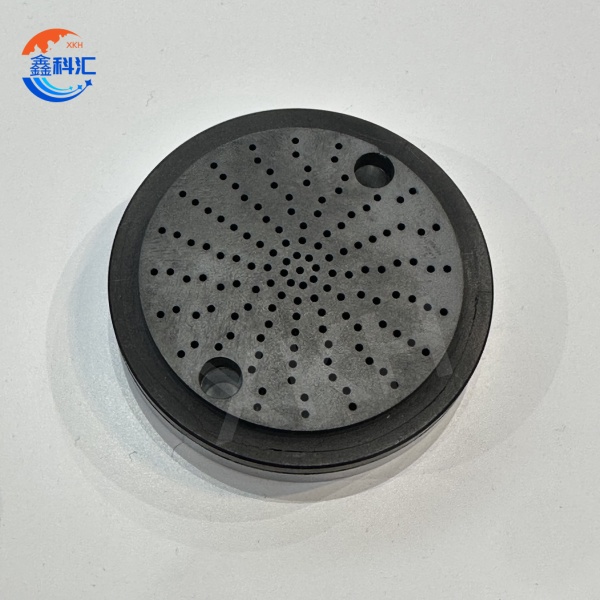

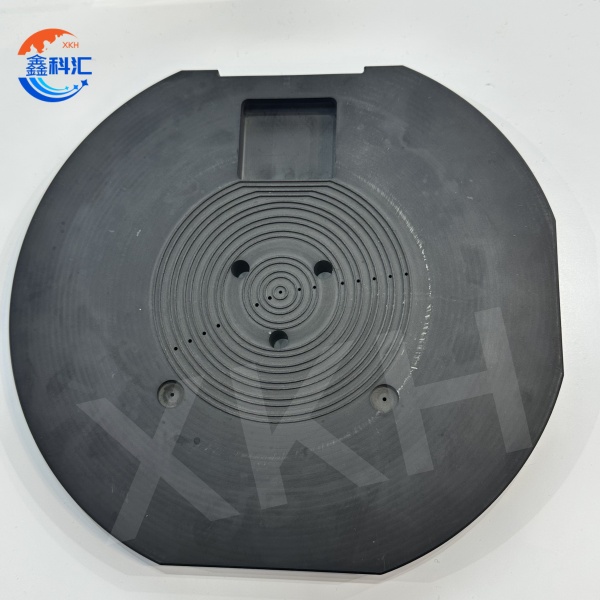

SiC keramisk chuckbricka Keramiska sugkoppar precisionsbearbetning anpassad

Materialegenskaper:

1. Hög hårdhet: Mohs-hårdheten för kiselkarbid är 9,2-9,5, näst efter diamant, med stark slitstyrka.

2. Hög värmeledningsförmåga: kiselkarbidens värmeledningsförmåga är så hög som 120–200 W/m·K, vilket gör att värmen kan avledas snabbt och är lämplig för högtemperaturmiljöer.

3. Låg värmeutvidgningskoefficient: kiselkarbidens värmeutvidgningskoefficient är låg (4,0-4,5 × 10⁻⁶/K), men kan fortfarande bibehålla dimensionsstabilitet vid hög temperatur.

4. Kemisk stabilitet: kiselkarbid syra- och alkalikorrosionsbeständighet, lämplig för användning i kemiskt korrosiva miljöer.

5. Hög mekanisk hållfasthet: Kiselkarbid har hög böjhållfasthet och tryckhållfasthet och kan motstå stor mekanisk belastning.

Drag:

1. Inom halvledarindustrin måste extremt tunna skivor placeras på en vakuumsugkopp, vakuumsugning används för att fixera skivorna, och processen för vaxning, gallring, vaxning, rengöring och skärning utförs på skivorna.

2. Kiselkarbidsug har god värmeledningsförmåga, kan effektivt förkorta vaxnings- och vaxningstiden, förbättra produktionseffektiviteten.

3. Vakuumsugare av kiselkarbid har också god syra- och alkalikorrosionsbeständighet.

4. Jämfört med den traditionella korundbärplattan, förkortar den uppvärmnings- och kyltiden för lastning och lossning, förbättrar arbetseffektiviteten; Samtidigt kan den minska slitaget mellan de övre och nedre plattorna, bibehålla god plannoggrannhet och förlänga livslängden med cirka 40 %.

5. Materialandelen är liten och lätt. Det är lättare för operatörer att bära pallar, vilket minskar risken för kollisionsskador orsakade av transportsvårigheter med cirka 20 %.

6. Storlek: maximal diameter 640 mm; Planhet: 3 µm eller mindre

Användningsområde:

1. Halvledartillverkning

●Waferbearbetning:

För waferfixering i fotolitografi, etsning, tunnfilmsdeponering och andra processer, vilket säkerställer hög noggrannhet och processkonsekvens. Dess höga temperatur- och korrosionsbeständighet är lämplig för tuffa miljöer med halvledartillverkning.

●Epitaxiell tillväxt:

Vid epitaxiell tillväxt av SiC eller GaN, som bärare för att värma och fixera wafers, säkerställer detta temperaturjämnhet och kristallkvalitet vid höga temperaturer och förbättrar enhetens prestanda.

2. Fotoelektrisk utrustning

●LED-tillverkning:

Används för att fixera safir- eller SiC-substrat, och som värmebärare i MOCVD-processen, för att säkerställa jämn epitaxiell tillväxt, förbättra LED-ljuseffektivitet och kvalitet.

●Laserdiod:

Som en högprecisionsfixtur, fixerings- och värmesubstrat för att säkerställa processtemperaturstabilitet, förbättra uteffekten och tillförlitligheten hos laserdioden.

3. Precisionsbearbetning

● Bearbetning av optiska komponenter:

Den används för att fixera precisionskomponenter som optiska linser och filter för att säkerställa hög precision och låg förorening under bearbetning, och är lämplig för högintensiv bearbetning.

● Keramisk bearbetning:

Som en högstabilitetsfixtur är den lämplig för precisionsbearbetning av keramiska material för att säkerställa bearbetningsnoggrannhet och konsistens under höga temperaturer och korrosiva miljöer.

4. Vetenskapliga experiment

●Experiment vid hög temperatur:

Som provfixeringsanordning i högtemperaturmiljöer stöder den extrema temperaturexperiment över 1600 °C för att säkerställa temperaturjämnhet och provstabilitet.

● Vakuumtest:

Som provfixerings- och värmebärare i vakuummiljö, för att säkerställa experimentets noggrannhet och repeterbarhet, lämplig för vakuumbeläggning och värmebehandling.

Tekniska specifikationer:

| (Materiell egenskap) | (Enhet) | (sic) | |

| (SiC-innehåll) |

| (Vikt)% | >99 |

| (Genomsnittlig kornstorlek) |

| mikron | 4-10 |

| (Densitet) |

| kg/dm3 | >3,14 |

| (Synbar porositet) |

| Vo1% | <0,5 |

| (Vickers hårdhet) | HV 0,5 | GPa | 28 |

| *(Böjhållfasthet) | 20ºC | MPa | 450 |

| (Tryckhållfasthet) | 20ºC | MPa | 3900 |

| (Elasticitetsmodul) | 20ºC | GPa | 420 |

| (Brottstyrka) |

| MPa/m'% | 3,5 |

| (Värmeledningsförmåga) | 20°ºC | W/(m*K) | 160 |

| (Resistivitet) | 20°ºC | Ohm.cm | 106-108 |

|

| a(RT**...80ºC) | K-1*10-6 | 4.3 |

|

|

| °C | 1700 |

Med många års teknisk ackumulering och branscherfarenhet kan XKH skräddarsy viktiga parametrar som storlek, uppvärmningsmetod och vakuumadsorptionsdesign för chucken enligt kundens specifika behov, vilket säkerställer att produkten är perfekt anpassad till kundens process. SiC-kiselkarbidkeramiska chuckar har blivit oumbärliga komponenter inom waferbearbetning, epitaxial tillväxt och andra viktiga processer tack vare deras utmärkta värmeledningsförmåga, höga temperaturstabilitet och kemiska stabilitet. Speciellt vid tillverkning av tredje generationens halvledarmaterial som SiC och GaN fortsätter efterfrågan på kiselkarbidkeramiska chuckar att växa. I framtiden, med den snabba utvecklingen av 5G, elfordon, artificiell intelligens och andra tekniker, kommer tillämpningsmöjligheterna för kiselkarbidkeramiska chuckar inom halvledarindustrin att bli bredare.

Detaljerat diagram