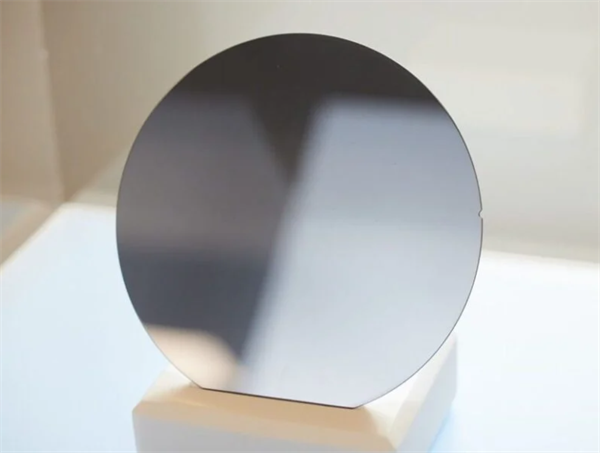

P-typ SiC-skiva 4H/6H-P 3C-N 6 tums tjocklek 350 μm med primär plan orientering

Specifikation 4H/6H-P typ SiC kompositsubstrat Vanlig parametertabell

6 Kiselkarbid (SiC)-substrat med tums diameter Specifikation

| Kvalitet | Noll MPD-produktionKlass (Z Kvalitet) | StandardproduktionBetyg (P Kvalitet) | Dummy-klass (D Kvalitet) | ||

| Diameter | 145,5 mm~150,0 mm | ||||

| Tjocklek | 350 μm ± 25 μm | ||||

| Waferorientering | -Offaxel: 2,0°-4,0° mot [1120] ± 0,5° för 4H/6H-P, på axeln: 〈111〉± 0,5° för 3C-N | ||||

| Mikrorörstäthet | 0 cm⁻² | ||||

| Resistivitet | p-typ 4H/6H-P | ≤0,1 Ωꞏcm | ≤0,3 Ωꞏcm | ||

| n-typ 3C-N | ≤0,8 mΩꞏcm | ≤1 m Ωꞏcm | |||

| Primär plan orientering | 4H/6H-P | -{1010} ± 5,0° | |||

| 3C-N | -{110} ± 5,0° | ||||

| Primär plan längd | 32,5 mm ± 2,0 mm | ||||

| Sekundär plan längd | 18,0 mm ± 2,0 mm | ||||

| Sekundär plan orientering | Silikonyta uppåt: 90° medurs från Prime-planyta ± 5,0° | ||||

| Kantuslutning | 3 mm | 6 mm | |||

| LTV/TTV/Böjning/Varpning | ≤2,5 μm/≤5 μm/≤15 μm/≤30 μm | ≤10 μm/≤15 μm/≤25 μm/≤40 μm | |||

| Grovhet | Polsk Ra≤1 nm | ||||

| CMP Ra≤0,2 nm | Ra≤0,5 nm | ||||

| Kantsprickor av högintensivt ljus | Ingen | Kumulativ längd ≤ 10 mm, enkel längd ≤2 mm | |||

| Sexkantsplattor med högintensivt ljus | Kumulativ area ≤0,05% | Kumulativ area ≤0,1% | |||

| Polytypområden med högintensivt ljus | Ingen | Kumulativ area ≤3% | |||

| Visuella kolinneslutningar | Kumulativ area ≤0,05% | Kumulativ area ≤3% | |||

| Repor på kiselytan orsakade av högintensivt ljus | Ingen | Kumulativ längd ≤1 × skivdiameter | |||

| Kantflisor med hög intensitetsljus | Inget tillåtet ≥0,2 mm bredd och djup | 5 tillåtna, ≤1 mm vardera | |||

| Kiselytorkontaminering med hög intensitet | Ingen | ||||

| Förpackning | Multiwaferkassett eller enkelwaferbehållare | ||||

Anteckningar:

※ Defektgränser gäller för hela waferytan förutom området där kanterna utesluts. # Repor bör kontrolleras på Si-ytan

P-typ SiC-wafern, 4H/6H-P 3C-N, med sin storlek på 6 tum och 350 μm tjocklek, spelar en avgörande roll i industriell produktion av högpresterande kraftelektronik. Dess utmärkta värmeledningsförmåga och höga genombrottsspänning gör den idealisk för tillverkning av komponenter som strömbrytare, dioder och transistorer som används i högtemperaturmiljöer som elfordon, elnät och förnybara energisystem. Waferns förmåga att fungera effektivt under tuffa förhållanden säkerställer tillförlitlig prestanda i industriella applikationer som kräver hög effekttäthet och energieffektivitet. Dessutom bidrar dess primära plana orientering till exakt uppriktning under tillverkning av komponenter, vilket förbättrar produktionseffektiviteten och produktkonsistensen.

Fördelarna med N-typ SiC-kompositsubstrat inkluderar

- Hög värmeledningsförmågaP-typ SiC-wafers avleder värme effektivt, vilket gör dem idealiska för högtemperaturapplikationer.

- Hög genombrottsspänningKlarar höga spänningar, vilket säkerställer tillförlitlighet i kraftelektronik och högspänningsenheter.

- Motståndskraft mot tuffa miljöerUtmärkt hållbarhet i extrema förhållanden, såsom höga temperaturer och korrosiva miljöer.

- Effektiv kraftomvandlingP-typ-dopningen underlättar effektiv effekthantering, vilket gör wafern lämplig för energiomvandlingssystem.

- Primär plan orienteringSäkerställer exakt uppriktning under tillverkningen, vilket förbättrar enhetens noggrannhet och konsekvens.

- Tunn struktur (350 μm)Waferns optimala tjocklek stöder integration i avancerade elektroniska enheter med begränsat utrymme.

Sammantaget erbjuder P-typ SiC-wafern, 4H/6H-P 3C-N, en rad fördelar som gör den mycket lämplig för industriella och elektroniska tillämpningar. Dess höga värmeledningsförmåga och genombrottsspänning möjliggör tillförlitlig drift i miljöer med hög temperatur och hög spänning, medan dess motståndskraft mot tuffa förhållanden säkerställer hållbarhet. P-typ-dopningen möjliggör effektiv effektomvandling, vilket gör den idealisk för kraftelektronik och energisystem. Dessutom säkerställer waferns primära plana orientering exakt uppriktning under tillverkningsprocessen, vilket förbättrar produktionskonsistensen. Med en tjocklek på 350 μm är den väl lämpad för integration i avancerade, kompakta enheter.

Detaljerat diagram