Sammanfattning av SiC-skivor

Kiselkarbid (SiC)-skivorhar blivit det självklara valet för högeffekts-, högfrekvent- och högtemperaturelektronik inom fordons-, förnybar energi- och flygindustrin. Vår portfölj omfattar viktiga polytyper och dopningsscheman – kvävedopad 4H (4H-N), högrenhetshalvisolerande (HPSI), kvävedopad 3C (3C-N) och p-typ 4H/6H (4H/6H-P) – och erbjuds i tre kvalitetsgrader: PRIME (helpolerade substrat av enhetskvalitet), DUMMY (överlappade eller opolerade för processtester) och RESEARCH (anpassade epilager och dopningsprofiler för forskning och utveckling). Waferdiametrar sträcker sig över 2 tum, 4 tum, 6 tum, 8 tum och 12 tum för att passa både äldre verktyg och avancerade fabriker. Vi levererar även monokristallina boules och exakt orienterade ympkristaller för att stödja intern kristalltillväxt.

Våra 4H-N-wafers har bärvågstätheter från 1×10¹⁶ till 1×10¹⁹ cm⁻³ och resistiviteter på 0,01–10 Ω·cm, vilket ger utmärkt elektronmobilitet och genombrottsfält över 2 MV/cm – perfekt för Schottky-dioder, MOSFET och JFET. HPSI-substrat överstiger 1×10¹² Ω·cm resistivitet med mikrorörstätheter under 0,1 cm⁻², vilket säkerställer minimalt läckage för RF- och mikrovågsenheter. Kubisk 3C-N, tillgänglig i 2-tums- och 4-tumsformat, möjliggör heteroepitaxi på kisel och stöder nya fotoniska och MEMS-applikationer. P-typ 4H/6H-P-wafers, dopade med aluminium till 1×10¹⁶–5×10¹⁸ cm⁻³, underlättar komplementära enhetsarkitekturer.

SiC-skivor, PRIME-skivor, genomgår kemisk-mekanisk polering till <0,2 nm RMS-ytojämnhet, total tjockleksvariation under 3 µm och böjning <10 µm. DUMMY-substrat accelererar monterings- och paketeringstester, medan RESEARCH-skivor har epilagertjocklekar på 2–30 µm och specialanpassad dopning. Alla produkter är certifierade med röntgendiffraktion (gungningskurva <30 bågsekunder) och Ramanspektroskopi, med elektriska tester – Hall-mätningar, C–V-profilering och mikrorörsskanning – vilket säkerställer JEDEC- och SEMI-överensstämmelse.

Boules upp till 150 mm i diameter odlas via PVT och CVD med dislokationsdensiteter under 1×10³ cm⁻² och lågt antal mikrorör. Frökristaller skärs inom 0,1° från c-axeln för att garantera reproducerbar tillväxt och höga skivningsutbyten.

Genom att kombinera flera polytyper, dopningsvarianter, kvalitetsgrader, SiC-waferstorlekar och egen produktion av boule- och frökristaller, effektiviserar vår SiC-substratplattform leveranskedjor och accelererar enhetsutveckling för elfordon, smarta nät och applikationer i tuffa miljöer.

Sammanfattning av SiC-skivor

Kiselkarbid (SiC)-skivorhar blivit det självklara valet av SiC-substrat för högeffekts-, högfrekvent- och högtemperaturelektronik inom fordons-, förnybar energi- och flygindustrin. Vår portfölj omfattar viktiga polytyper och dopningsscheman – kvävedopad 4H (4H-N), högrenhetshalvisolerande (HPSI), kvävedopad 3C (3C-N) och p-typ 4H/6H (4H/6H-P) – och erbjuds i tre kvalitetskvaliteter: SiC-waferPRIME (helpolerade substrat av enhetskvalitet), DUMMY (överlappade eller opolerade för processtester) och RESEARCH (anpassade epilager och dopprofiler för forskning och utveckling). SiC-skivornas diametrar sträcker sig över 2 tum, 4 tum, 6 tum, 8 tum och 12 tum för att passa både äldre verktyg och avancerade fabriker. Vi levererar även monokristallina boules och exakt orienterade ympkristaller för att stödja intern kristalltillväxt.

Våra 4H-N SiC-wafers har bärvågstätheter från 1×10¹⁶ till 1×10¹⁹ cm⁻³ och resistiviteter på 0,01–10 Ω·cm, vilket ger utmärkt elektronmobilitet och genombrottsfält över 2 MV/cm – idealiskt för Schottky-dioder, MOSFET och JFET. HPSI-substrat överstiger 1×10¹² Ω·cm resistivitet med mikrorörstätheter under 0,1 cm⁻², vilket säkerställer minimalt läckage för RF- och mikrovågsenheter. Kubisk 3C-N, tillgänglig i 2-tums- och 4-tumsformat, möjliggör heteroepitaxi på kisel och stöder nya fotoniska och MEMS-applikationer. SiC-wafer P-typ 4H/6H-P-wafers, dopade med aluminium till 1×10¹⁶–5×10¹⁸ cm⁻³, underlättar komplementära enhetsarkitekturer.

SiC-wafer PRIME-wafers genomgår kemisk-mekanisk polering till <0,2 nm RMS-ytojämnhet, total tjockleksvariation under 3 µm och böjning <10 µm. DUMMY-substrat accelererar monterings- och paketeringstester, medan RESEARCH-wafers har epilagertjocklekar på 2–30 µm och specialanpassad dopning. Alla produkter är certifierade med röntgendiffraktion (gungningskurva <30 bågsekunder) och Ramanspektroskopi, med elektriska tester – Hallmätningar, C–V-profilering och mikrorörsskanning – vilket säkerställer JEDEC- och SEMI-överensstämmelse.

Boules upp till 150 mm i diameter odlas via PVT och CVD med dislokationsdensiteter under 1×10³ cm⁻² och lågt antal mikrorör. Frökristaller skärs inom 0,1° från c-axeln för att garantera reproducerbar tillväxt och höga skivningsutbyten.

Genom att kombinera flera polytyper, dopningsvarianter, kvalitetsgrader, SiC-waferstorlekar och egen produktion av boule- och frökristaller, effektiviserar vår SiC-substratplattform leveranskedjor och accelererar enhetsutveckling för elfordon, smarta nät och applikationer i tuffa miljöer.

Datablad för 6-tums SiC-skivor av 4H-N-typ

| Datablad för 6-tums SiC-skivor | ||||

| Parameter | Delparameter | Z-klass | P-klass | D-klass |

| Diameter | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Tjocklek | 4H‑N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Tjocklek | 4H‑SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Waferorientering | Utanför axeln: 4,0° mot <11-20> ±0,5° (4H-N); På axeln: <0001> ±0,5° (4H-SI) | Utanför axeln: 4,0° mot <11-20> ±0,5° (4H-N); På axeln: <0001> ±0,5° (4H-SI) | Utanför axeln: 4,0° mot <11-20> ±0,5° (4H-N); På axeln: <0001> ±0,5° (4H-SI) | |

| Mikrorörstäthet | 4H‑N | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Mikrorörstäthet | 4H‑SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Resistivitet | 4H‑N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Resistivitet | 4H‑SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Primär plan orientering | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Primär plan längd | 4H‑N | 47,5 mm ± 2,0 mm | ||

| Primär plan längd | 4H‑SI | Hack | ||

| Kantuslutning | 3 mm | |||

| Varp/LTV/TTV/Böjning | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Grovhet | Polska | Ra ≤ 1 nm | ||

| Grovhet | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Kantsprickor | Ingen | Kumulativ längd ≤ 20 mm, enkel ≤ 2 mm | ||

| Sexkantsplattor | Kumulativ area ≤ 0,05 % | Kumulativ area ≤ 0,1% | Kumulativ area ≤ 1% | |

| Polytypområden | Ingen | Kumulativ area ≤ 3% | Kumulativ area ≤ 3% | |

| Kolinneslutningar | Kumulativ area ≤ 0,05 % | Kumulativ area ≤ 3% | ||

| Ytliga repor | Ingen | Kumulativ längd ≤ 1 × waferdiameter | ||

| Kantchips | Inget tillåtet ≥ 0,2 mm bredd och djup | Upp till 7 flisor, ≤ 1 mm styck | ||

| TSD (gängskruvdislokation) | ≤ 500 cm⁻² | Ej tillämpligt | ||

| BPD (Basplansdislokation) | ≤ 1000 cm⁻² | Ej tillämpligt | ||

| Ytkontaminering | Ingen | |||

| Förpackning | Multiwaferkassett eller behållare för en enda wafer | Multiwaferkassett eller behållare för en enda wafer | Multiwaferkassett eller behållare för en enda wafer | |

Datablad för 4-tums SiC-skivor av 4H-N-typ

| Datablad för 4-tums SiC-skivor | |||

| Parameter | Noll MPD-produktion | Standardproduktionskvalitet (P-kvalitet) | Dummy-klass (D-klass) |

| Diameter | 99,5 mm–100,0 mm | ||

| Tjocklek (4H-N) | 350 µm ± 15 µm | 350 µm ± 25 µm | |

| Tjocklek (4H-Si) | 500 µm ± 15 µm | 500 µm ± 25 µm | |

| Waferorientering | Utanför axeln: 4,0° mot <1120> ±0,5° för 4H-N; På axeln: <0001> ±0,5° för 4H-Si | ||

| Mikrorörsdensitet (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Mikrorörsdensitet (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Resistivitet (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Resistivitet (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Primär plan orientering | [10-10] ±5,0° | ||

| Primär plan längd | 32,5 mm ±2,0 mm | ||

| Sekundär plan längd | 18,0 mm ±2,0 mm | ||

| Sekundär plan orientering | Kiselyta uppåt: 90° medurs från grundplattans planyta ±5,0° | ||

| Kantuslutning | 3 mm | ||

| LTV/TTV/Bågvarp | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Grovhet | Polerad Ra ≤1 nm; CMP Ra ≤0,2 nm | Ra ≤0,5 nm | |

| Kantsprickor av högintensivt ljus | Ingen | Ingen | Kumulativ längd ≤10 mm; enkel längd ≤2 mm |

| Sexkantsplattor med högintensivt ljus | Kumulativ area ≤0,05% | Kumulativ area ≤0,05% | Kumulativ area ≤0,1% |

| Polytypområden med högintensivt ljus | Ingen | Kumulativ area ≤3% | |

| Visuella kolinneslutningar | Kumulativ area ≤0,05% | Kumulativ area ≤3% | |

| Repor på kiselytan orsakade av högintensivt ljus | Ingen | Kumulativ längd ≤1 waferdiameter | |

| Kantflisor av högintensivt ljus | Inget tillåtet ≥0,2 mm bredd och djup | 5 tillåtna, ≤1 mm vardera | |

| Kiselytorkontaminering av högintensivt ljus | Ingen | ||

| Gängskruvförskjutning | ≤500 cm⁻² | Ej tillämpligt | |

| Förpackning | Multiwaferkassett eller behållare för en enda wafer | Multiwaferkassett eller behållare för en enda wafer | Multiwaferkassett eller behållare för en enda wafer |

Datablad för 4-tums HPSI-typ SiC-skivor

| Datablad för 4-tums HPSI-typ SiC-skivor | |||

| Parameter | Noll MPD-produktionskvalitet (Z-kvalitet) | Standardproduktionskvalitet (P-kvalitet) | Dummy-klass (D-klass) |

| Diameter | 99,5–100,0 mm | ||

| Tjocklek (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Waferorientering | Utanför axeln: 4,0° mot <11-20> ±0,5° för 4H-N; På axeln: <0001> ±0,5° för 4H-Si | ||

| Mikrorörsdensitet (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Resistivitet (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Primär plan orientering | (10-10) ±5,0° | ||

| Primär plan längd | 32,5 mm ±2,0 mm | ||

| Sekundär plan längd | 18,0 mm ±2,0 mm | ||

| Sekundär plan orientering | Kiselyta uppåt: 90° medurs från grundplattans planyta ±5,0° | ||

| Kantuslutning | 3 mm | ||

| LTV/TTV/Bågvarp | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Ojämnhet (C-yta) | Polska | Ra ≤1 nm | |

| Ojämnhet (Si-yta) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Kantsprickor av högintensivt ljus | Ingen | Kumulativ längd ≤10 mm; enkel längd ≤2 mm | |

| Sexkantsplattor med högintensivt ljus | Kumulativ area ≤0,05% | Kumulativ area ≤0,05% | Kumulativ area ≤0,1% |

| Polytypområden med högintensivt ljus | Ingen | Kumulativ area ≤3% | |

| Visuella kolinneslutningar | Kumulativ area ≤0,05% | Kumulativ area ≤3% | |

| Repor på kiselytan orsakade av högintensivt ljus | Ingen | Kumulativ längd ≤1 waferdiameter | |

| Kantflisor av högintensivt ljus | Inget tillåtet ≥0,2 mm bredd och djup | 5 tillåtna, ≤1 mm vardera | |

| Kiselytorkontaminering av högintensivt ljus | Ingen | Ingen | |

| Gängskruvförskjutning | ≤500 cm⁻² | Ej tillämpligt | |

| Förpackning | Multiwaferkassett eller behållare för en enda wafer | ||

SiC-skivors tillämpning

-

SiC-waferkraftmoduler för elbilsväxelriktare

SiC-waferbaserade MOSFET:er och dioder byggda på högkvalitativa SiC-wafersubstrat ger ultralåga switchförluster. Genom att utnyttja SiC-wafertekniken arbetar dessa kraftmoduler vid högre spänningar och temperaturer, vilket möjliggör effektivare dragväxelriktare. Integrering av SiC-waferbrickor i kraftsteg minskar kylbehovet och utrymmesbehovet, vilket visar den fulla potentialen hos SiC-waferinnovation. -

Högfrekventa RF- och 5G-enheter på SiC-wafer

RF-förstärkare och omkopplare tillverkade på halvisolerande SiC-waferplattformar uppvisar överlägsen värmeledningsförmåga och genombrottsspänning. SiC-wafersubstratet minimerar dielektriska förluster vid GHz-frekvenser, medan SiC-waferns materialstyrka möjliggör stabil drift under höga effekt- och temperaturförhållanden – vilket gör SiC-wafern till det självklara substratet för nästa generations 5G-basstationer och radarsystem. -

Optoelektroniska och LED-substrat från SiC-skivor

Blå och UV-lysdioder som odlas på SiC-skivorsubstrat drar nytta av utmärkt gittermatchning och värmeavledning. Användningen av en polerad SiC-skiva med C-yta säkerställer enhetliga epitaxiella lager, medan SiC-skivans inneboende hårdhet möjliggör fin skivförtunning och tillförlitlig kapsling av komponenter. Detta gör SiC-skivan till den självklara plattformen för högpresterande LED-applikationer med lång livslängd.

Frågor och svar om SiC-skivor

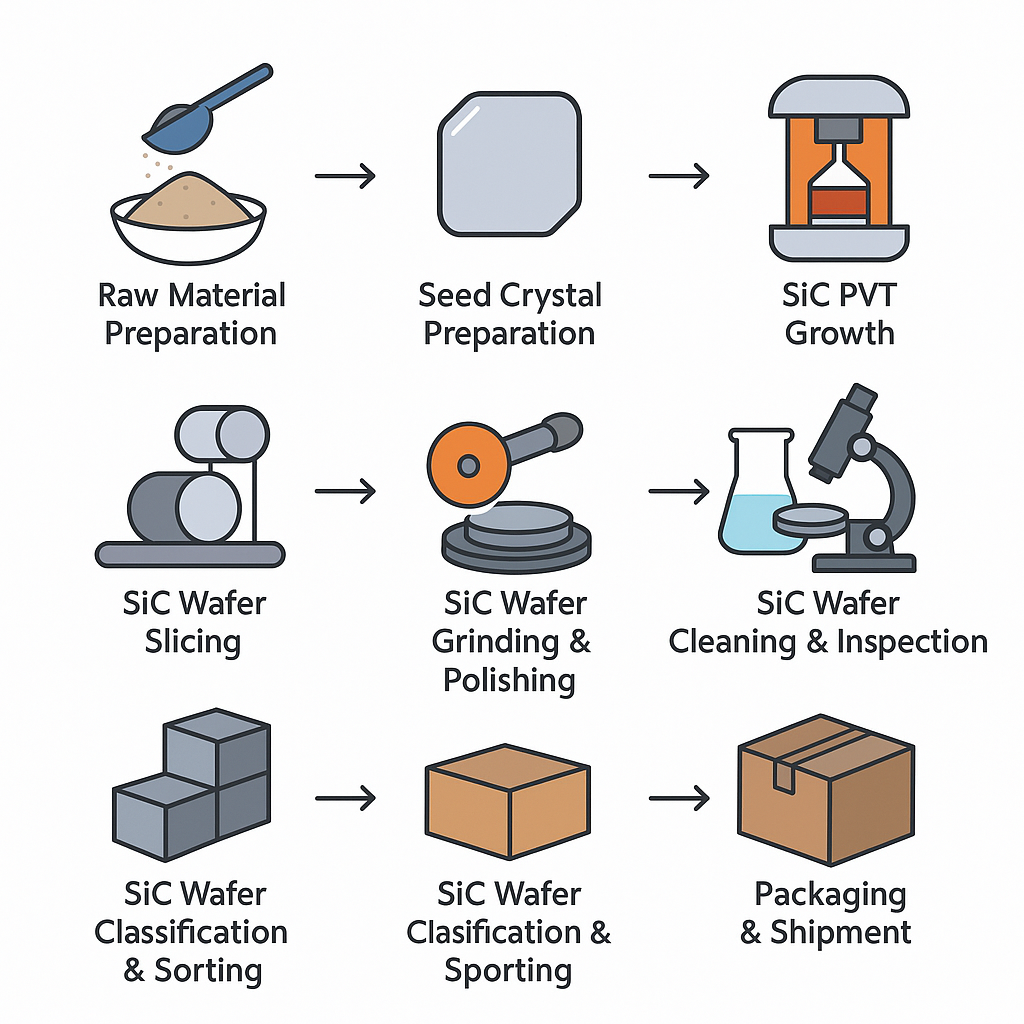

1. F: Hur tillverkas SiC-wafers?

A:

Tillverkade SiC-skivorDetaljerade steg

-

SiC-skivorRåmaterialberedning

- Använd SiC-pulver av ≥5N-kvalitet (föroreningar ≤1 ppm).

- Sikta och förgrädda för att avlägsna kvarvarande kol- eller kväveföreningar.

-

SicFramställning av ympkristaller

-

Ta en bit 4H-SiC enkristall, skär längs 〈0001〉-orienteringen till ~10 × 10 mm².

-

Precisionspolering till Ra ≤0,1 nm och markera kristallorienteringen.

-

-

SicPVT-tillväxt (fysisk ångtransport)

-

Fyll grafitdegeln: botten med SiC-pulver, toppen med ympkristall.

-

Evakuera till 10⁻³–10⁻⁵ Torr eller fyll på med högrent helium vid 1 atm.

-

Värm källzonen till 2100–2300 ℃, håll såzonen 100–150 ℃ kallare.

-

Kontrollera tillväxthastigheten vid 1–5 mm/h för att balansera kvalitet och genomströmning.

-

-

SicGlödgning av gjut

-

Glödga den vuxna SiC-tackan vid 1600–1800 ℃ i 4–8 timmar.

-

Syfte: lindra termiska spänningar och minska dislokationstätheten.

-

-

SicSkivning av rån

-

Använd en diamantvajersåg för att skära götet i 0,5–1 mm tjocka skivor.

-

Minimera vibrationer och sidokrafter för att undvika mikrosprickor.

-

-

SicRånSlipning och polering

-

Grovmalningför att ta bort sågskador (ojämnheter ~10–30 µm).

-

Finmalningför att uppnå en planhet ≤5 µm.

-

Kemisk-mekanisk polering (CMP)för att uppnå spegelblank yta (Ra ≤0,2 nm).

-

-

SicRånRengöring och inspektion

-

Ultraljudsrengöringi Piranha-lösning (H2SO4:H2O2), DI-vatten, sedan IPA.

-

XRD/Raman-spektroskopiför att bekräfta polytyp (4H, 6H, 3C).

-

Interferometriför att mäta planhet (<5 µm) och varphet (<20 µm).

-

Fyrpunktssondför att testa resistiviteten (t.ex. HPSI ≥10⁹ Ω·cm).

-

Felkontrollunder polariserat ljusmikroskop och reptester.

-

-

SicRånKlassificering och sortering

-

Sortera wafers efter polytyp och elektrisk typ:

-

4H-SiC N-typ (4H-N): bärarkoncentration 10¹⁶–10¹⁸ cm⁻³

-

4H-SiC högrenhetshalvisolerande (4H-HPSI): resistivitet ≥10⁹ Ω·cm

-

6H-SiC N-typ (6H-N)

-

Övriga: 3C-SiC, P-typ, etc.

-

-

-

SicRånFörpackning och leverans

2. F: Vilka är de viktigaste fördelarna med SiC-skivor jämfört med kiselskivor?

A: Jämfört med kiselskivor möjliggör SiC-skivor:

-

Drift med högre spänning(>1 200 V) med lägre påslagningsmotstånd.

-

Högre temperaturstabilitet(>300 °C) och förbättrad värmehantering.

-

Snabbare växlingshastighetermed lägre kopplingsförluster, vilket minskar kylning på systemnivå och storleken i kraftomvandlare.

4. F: Vilka vanliga defekter påverkar SiC-skivors utbyte och prestanda?

A: De primära defekterna i SiC-skivor inkluderar mikrorör, basalplansdislokationer (BPD) och ytrepor. Mikrorör kan orsaka katastrofala enhetsfel; BPD ökar motståndet över tid; och ytrepor leder till att skivorna går sönder eller dålig epitaxiell tillväxt. Noggrann inspektion och defektreducering är därför avgörande för att maximera utbytet av SiC-skivor.

Publiceringstid: 30 juni 2025