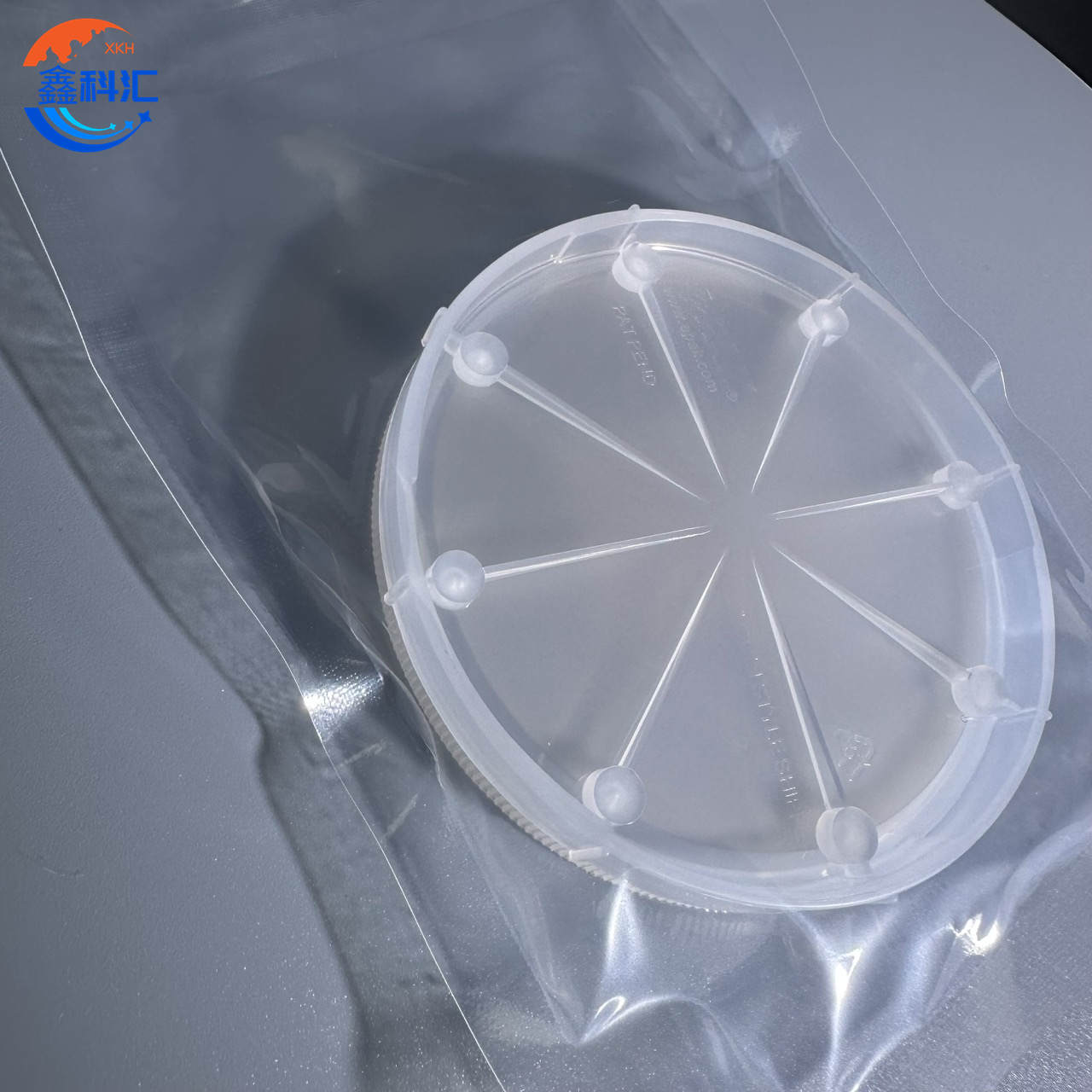

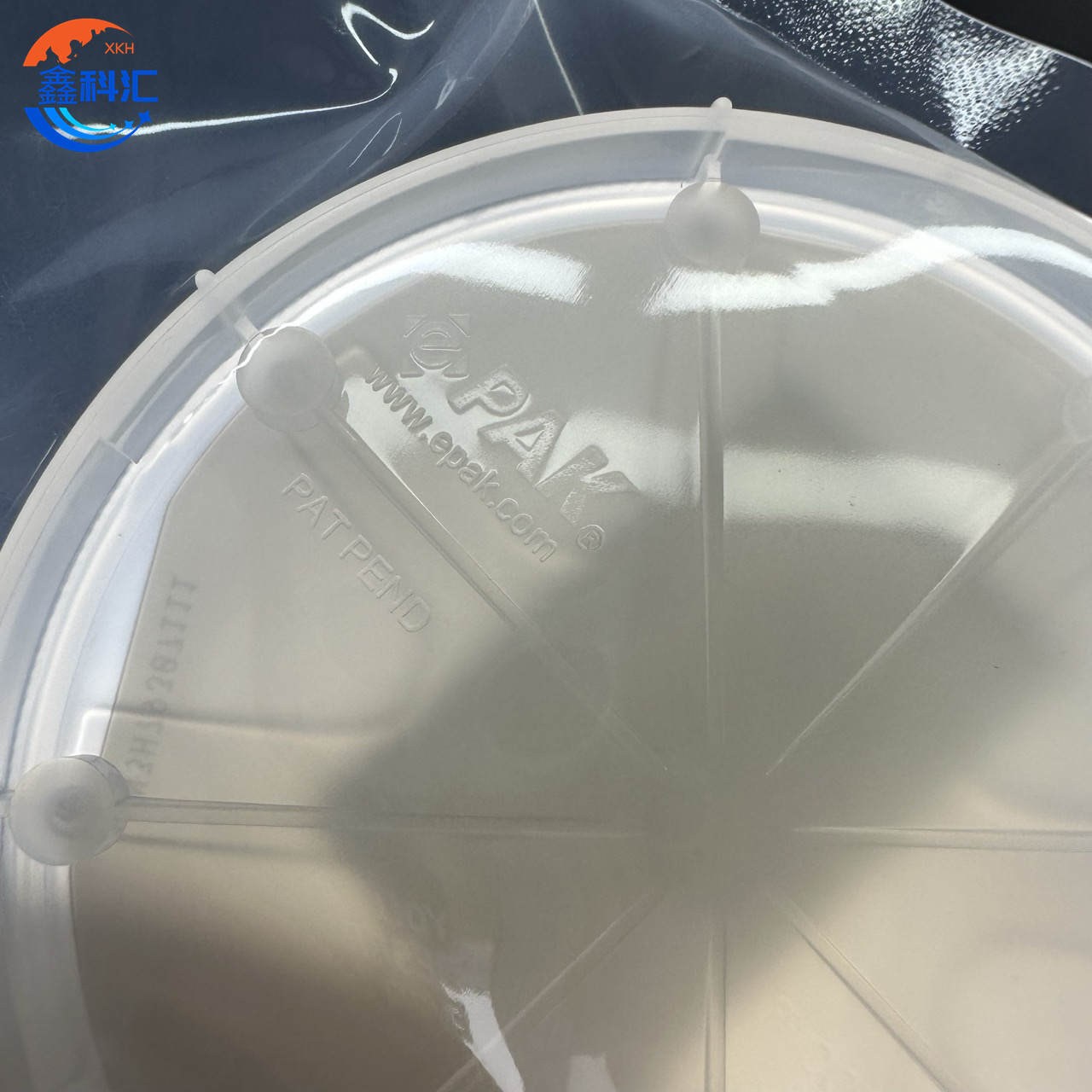

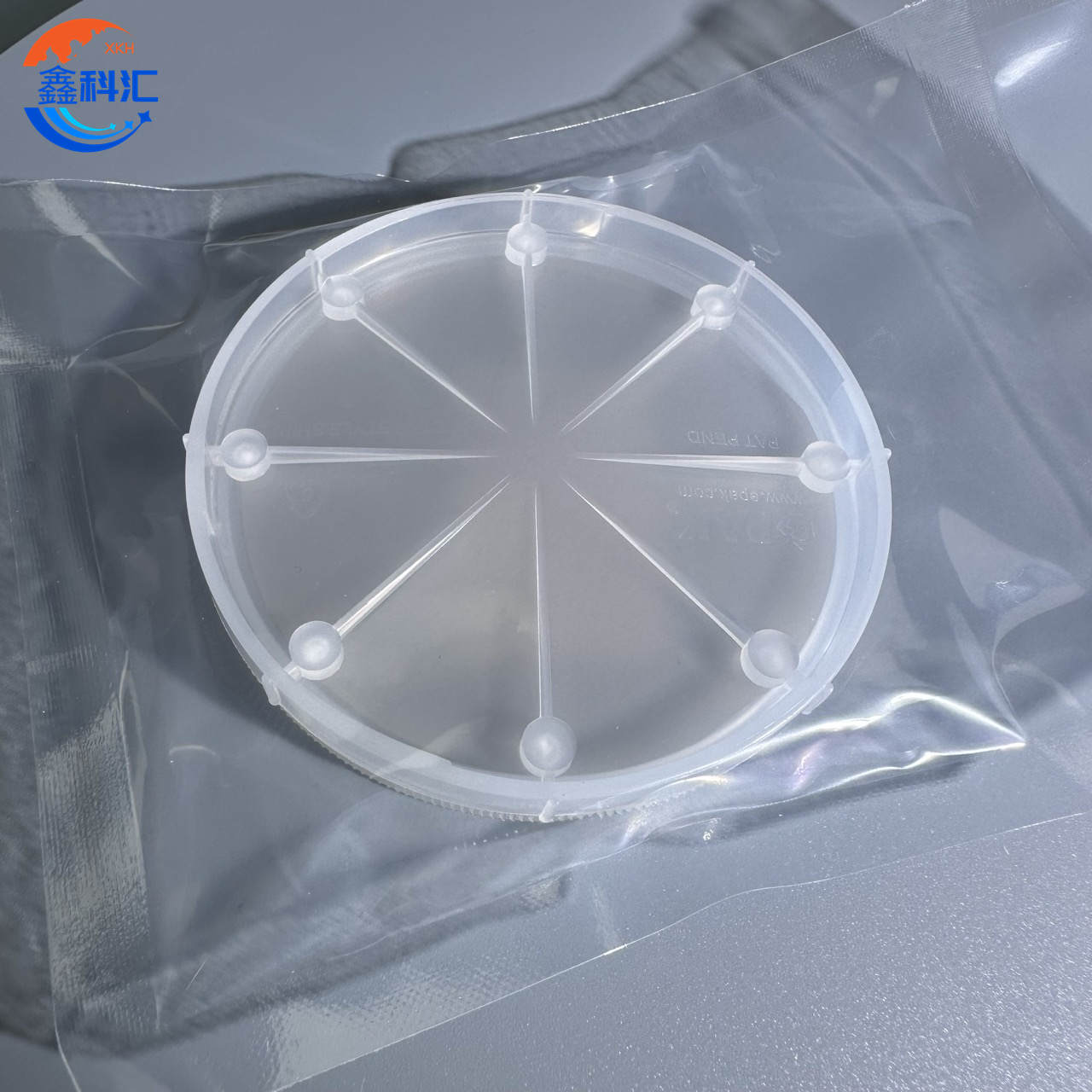

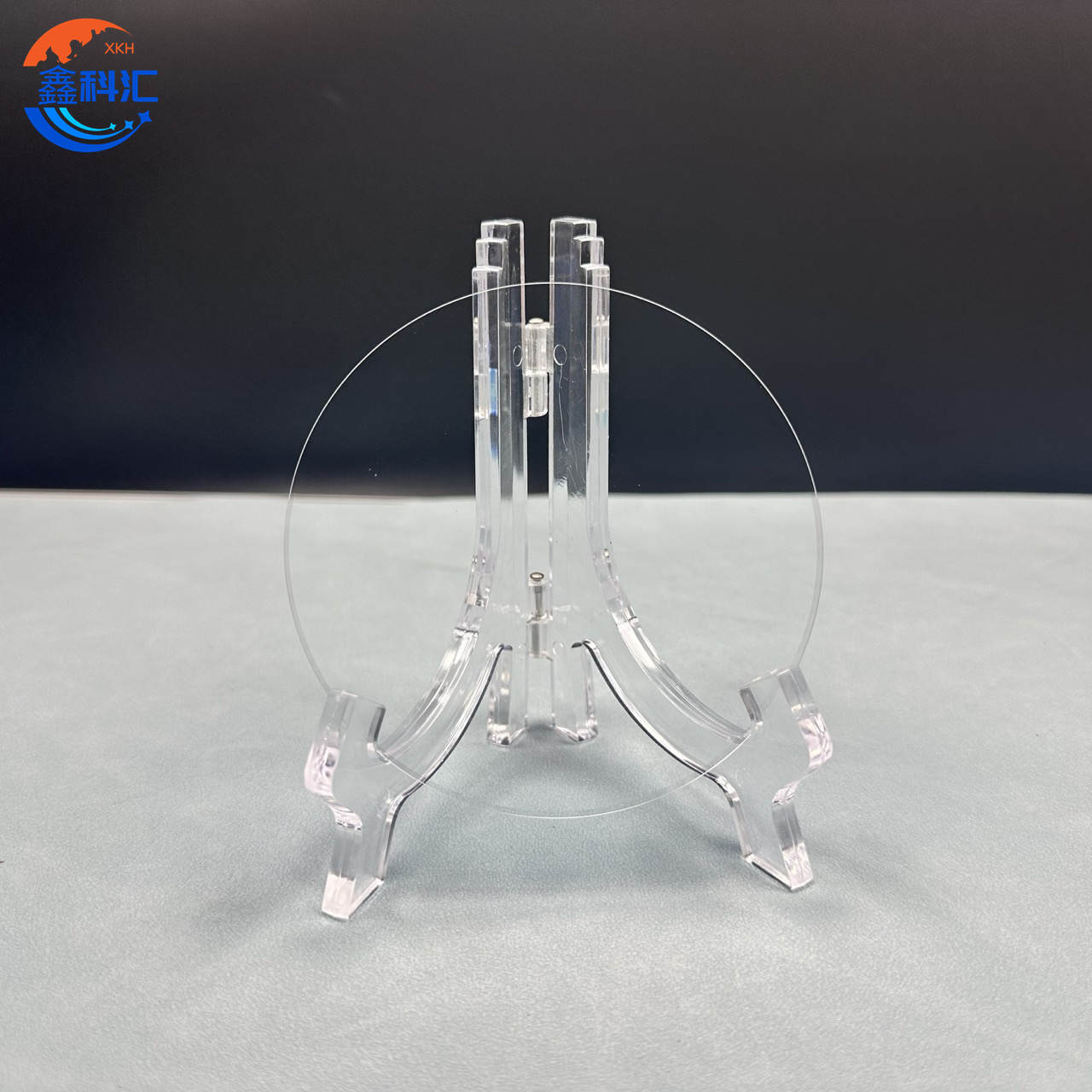

3-tums högrenhets halvisolerande (HPSI) SiC-skiva 350 µm Dummy-kvalitet Prime-kvalitet

Ansökan

HPSI SiC-wafers är avgörande för att möjliggöra nästa generations kraftkomponenter, som används i en mängd olika högpresterande applikationer:

Kraftomvandlingssystem: SiC-wafers fungerar som kärnmaterial för kraftenheter som MOSFET:er, dioder och IGBT:er, vilka är avgörande för effektiv effektomvandling i elektriska kretsar. Dessa komponenter finns i högeffektiva nätaggregat, motordrivningar och industriella växelriktare.

Elfordon (EVs):Den växande efterfrågan på elfordon kräver användning av effektivare kraftelektronik, och SiC-wafers ligger i framkant av denna omvandling. I elbilsdrivlinor ger dessa wafers hög effektivitet och snabba växlingsmöjligheter, vilket bidrar till snabbare laddningstider, längre räckvidd och förbättrad total fordonsprestanda.

Förnybar energi:I förnybara energisystem som sol- och vindkraft används SiC-wafers i växelriktare och omvandlare som möjliggör effektivare energiinsamling och distribution. SiC:s höga värmeledningsförmåga och överlägsna genombrottsspänning säkerställer att dessa system fungerar tillförlitligt, även under extrema miljöförhållanden.

Industriell automation och robotik:Högpresterande kraftelektronik i industriella automationssystem och robotteknik kräver enheter som kan växla snabbt, hantera stora effektbelastningar och arbeta under hög belastning. SiC-baserade halvledare uppfyller dessa krav genom att ge högre effektivitet och robusthet, även i tuffa driftsmiljöer.

Telekommunikationssystem:Inom telekommunikationsinfrastruktur, där hög tillförlitlighet och effektiv energiomvandling är avgörande, används SiC-wafers i strömförsörjning och DC-DC-omvandlare. SiC-enheter hjälper till att minska energiförbrukningen och förbättra systemprestanda i datacenter och kommunikationsnätverk.

Genom att tillhandahålla en robust grund för högeffektsapplikationer möjliggör HPSI SiC-wafern utvecklingen av energieffektiva enheter, vilket hjälper industrier att övergå till grönare och mer hållbara lösningar.

Fastigheter

| egendom | Produktionsklass | Forskningsgrad | Dummy-klass |

| Diameter | 75,0 mm ± 0,5 mm | 75,0 mm ± 0,5 mm | 75,0 mm ± 0,5 mm |

| Tjocklek | 350 µm ± 25 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Waferorientering | På axeln: <0001> ± 0,5° | På axeln: <0001> ± 2,0° | På axeln: <0001> ± 2,0° |

| Mikrorörstäthet för 95 % av wafers (MPD) | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Elektrisk resistivitet | ≥ 1E7 Ω·cm | ≥ 1E6 Ω·cm | ≥ 1E5 Ω·cm |

| Dopmedel | Odopad | Odopad | Odopad |

| Primär plan orientering | {11–20} ± 5,0° | {11–20} ± 5,0° | {11–20} ± 5,0° |

| Primär plan längd | 32,5 mm ± 3,0 mm | 32,5 mm ± 3,0 mm | 32,5 mm ± 3,0 mm |

| Sekundär plan längd | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Sekundär plan orientering | Si-yta uppåt: 90° medurs från primär plan yta ± 5,0° | Si-yta uppåt: 90° medurs från primär plan yta ± 5,0° | Si-yta uppåt: 90° medurs från primär plan yta ± 5,0° |

| Kantuslutning | 3 mm | 3 mm | 3 mm |

| LTV/TTV/Böjning/Varpning | 3 µm / 10 µm / ±30 µm / 40 µm | 3 µm / 10 µm / ±30 µm / 40 µm | 5 µm / 15 µm / ±40 µm / 45 µm |

| Ytjämnhet | C-yta: Polerad, Si-yta: CMP | C-yta: Polerad, Si-yta: CMP | C-yta: Polerad, Si-yta: CMP |

| Sprickor (inspekterade med högintensivt ljus) | Ingen | Ingen | Ingen |

| Sexkantsplattor (inspekterade med högintensivt ljus) | Ingen | Ingen | Kumulativ area 10% |

| Polytypområden (inspekterade med högintensivt ljus) | Kumulativ area 5% | Kumulativ area 5% | Kumulativ area 10% |

| Repor (inspekterade med högintensivt ljus) | ≤ 5 repor, sammanlagd längd ≤ 150 mm | ≤ 10 repor, sammanlagd längd ≤ 200 mm | ≤ 10 repor, sammanlagd längd ≤ 200 mm |

| Kantflisning | Inga tillåtna ≥ 0,5 mm bredd och djup | 2 tillåtna, ≤ 1 mm bredd och djup | 5 tillåtna, ≤ 5 mm bredd och djup |

| Ytkontaminering (inspekterad med högintensivt ljus) | Ingen | Ingen | Ingen |

Viktiga fördelar

Överlägsen termisk prestanda: SiC:s höga värmeledningsförmåga säkerställer effektiv värmeavledning i kraftenheter, vilket gör att de kan arbeta vid högre effektnivåer och frekvenser utan att överhettas. Detta leder till mindre, effektivare system och längre livslängd.

Hög genombrottsspänning: Med ett bredare bandgap jämfört med kisel stöder SiC-wafers högspänningstillämpningar, vilket gör dem idealiska för kraftelektroniska komponenter som behöver motstå höga genombrottsspänningar, till exempel i elfordon, elnätssystem och förnybara energisystem.

Minskad effektförlust: Det låga motståndet och de snabba kopplingshastigheterna hos SiC-komponenter resulterar i minskad energiförlust under drift. Detta förbättrar inte bara effektiviteten utan ökar även den totala energibesparingen i de system där de används.

Förbättrad tillförlitlighet i tuffa miljöer: SiC:s robusta materialegenskaper gör att det kan fungera under extrema förhållanden, såsom höga temperaturer (upp till 600 °C), höga spänningar och höga frekvenser. Detta gör SiC-wafers lämpliga för krävande industriella, fordons- och energiapplikationer.

Energieffektivitet: SiC-komponenter erbjuder en högre effekttäthet än traditionella kiselbaserade komponenter, vilket minskar storleken och vikten på kraftelektroniska system samtidigt som deras totala effektivitet förbättras. Detta leder till kostnadsbesparingar och ett mindre miljöavtryck i applikationer som förnybar energi och elfordon.

Skalbarhet: HPSI SiC-waferns diameter på 7,5 cm och exakta tillverkningstoleranser säkerställer att den är skalbar för massproduktion och uppfyller både forsknings- och kommersiella tillverkningskrav.

Slutsats

HPSI SiC-skivan, med sin diameter på 7,5 cm och tjocklek på 350 µm ± 25 µm, är det optimala materialet för nästa generations högpresterande kraftelektroniska komponenter. Dess unika kombination av värmeledningsförmåga, hög genombrottsspänning, låg energiförlust och tillförlitlighet under extrema förhållanden gör den till en viktig komponent för olika tillämpningar inom kraftomvandling, förnybar energi, elfordon, industrisystem och telekommunikation.

Denna SiC-skiva är särskilt lämpad för industrier som strävar efter högre effektivitet, större energibesparingar och förbättrad systemtillförlitlighet. I takt med att kraftelektroniktekniken fortsätter att utvecklas, lägger HPSI SiC-skivan grunden för utvecklingen av nästa generations energieffektiva lösningar, vilket driver övergången till en mer hållbar och koldioxidsnål framtid.

Detaljerat diagram